Les différentes techniques

2-1 technique des contre-moules.

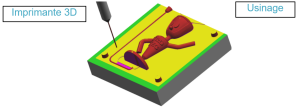

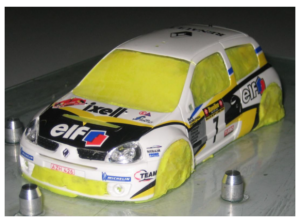

Les deux contre-moules sont réalisés par un moyen de prototypage rapide (Imprimante 3D, usinage,...), après les opérations de post-traitement qui consistent à superfinir les surfaces, ils sont utilisés pour réaliser les deux demi-moules.

Avantages : | Inconvénients : |

|---|---|

Pas de découpe au scalpel, plan de joint net et propre Moule réalisé en une seule coulée. | Consommation de consommable de prototypage importante. |

2.2. TECHNIQUE DU MAÎTRE MODÈLE NOYÉ

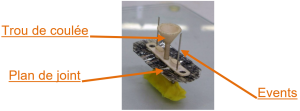

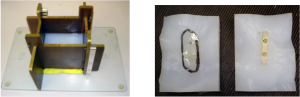

On noie un modèle dans le silicone au sein d'un coffrage, puis, on découpe au scalpel le plan de joint lorsque le silicone est polymérisé.

Avantages : | Inconvénients : |

|---|---|

Le modèle peut être la pièce à reproduire, Moule réalisé en une seule coulée. | Découpe au scalpel Positionnement du modèle délicat |